Verdichter

Ein Gaskompressor ist eine mechanische Vorrichtung, die den Druck eines Gases durch Verringerung seines Volumens erhöht. Durch die Verdichtung eines Gases erhöht sich natürlich seine Temperatur. Handelt es sich bei dem Gas um Luft, wird die Maschine als Luftkompressor bezeichnet.

Kompressoren sind ähnlich wie Pumpen: beide erhöhen den Druck auf eine Flüssigkeit und beide können die Flüssigkeit durch ein Rohr transportieren. Da Gase komprimierbar sind, reduziert der Kompressor auch das Volumen eines Gases. Flüssigkeiten sind relativ inkompressibel, so dass die Hauptwirkung einer Pumpe darin besteht, Flüssigkeiten zu transportieren.

_Atlas_Copco_portable_compressors_for_construction_work_at_Bahnhof_Rekawinkel.jpg)

Ein tragbarer Luftkompressor für Bauarbeiten

Arten von Kompressoren

Es gibt viele verschiedene Arten von Gaskompressoren. Die zwei Hauptkategorien sind:

- Verdrängerkompressoren mit zwei Unterkategorien:

- Reziproke

- Rotary

- Dynamische Kompressoren ebenfalls mit zwei Unterkategorien:

- Zentrifugal

- Axial

Die wichtigeren Typen in jeder der vier Unterkategorien werden im Folgenden erörtert.

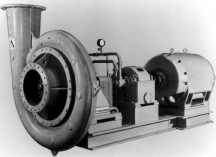

Zentrifugalkompressoren

Zentrifugalkompressoren verwenden eine mit Schaufeln versehene rotierende Scheibe oder ein Laufrad in einem geformten Gehäuse, um das Gas an den Rand des Laufrads zu drücken und so die Geschwindigkeit des Gases zu erhöhen. Ein Diffusorabschnitt (divergierender Kanal) wandelt die Geschwindigkeitsenergie in Druckenergie um. Sie werden in erster Linie für den kontinuierlichen, stationären Betrieb in Industrien wie Ölraffinerien, chemischen und petrochemischen Anlagen und Erdgasverarbeitungsanlagen eingesetzt. Ihre Anwendung kann von 100 PS (75 kW) bis zu Tausenden von Pferdestärken reichen. Mit mehreren Stufen können sie extrem hohe Ausgangsdrücke von mehr als 10.000 psi (69 MPa) erreichen.

Viele große Beschneiungsanlagen (wie z.B. ein Skigebiet) verwenden diese Art von Kompressor. Sie werden auch in Verbrennungsmotoren als Auflader und Turbolader eingesetzt. Radialverdichter werden in kleinen Gasturbinenmotoren oder als letzte Verdichtungsstufe mittlerer Gasturbinen eingesetzt.

Diagonal- oder Mischstromverdichter

Diagonal- oder Mischstromverdichter ähneln den Radialverdichtern, haben jedoch eine radiale und axiale Geschwindigkeitskomponente am Ausgang des Rotors. Der Diffusor wird häufig verwendet, um die diagonale Strömung in axiale Richtung zu drehen. Der Diagonalverdichter hat einen Diffusor mit geringerem Durchmesser als der entsprechende Radialverdichter.

Axial-Verdichter

Axialverdichter verwenden eine Reihe von lüfterartigen rotierenden Rotorblättern, um den Gasstrom progressiv zu verdichten. Stationäre Statorschaufeln, die sich stromabwärts von jedem Rotor befinden, leiten den Strom auf den nächsten Satz Rotorschaufeln um. Die Fläche des Gasdurchgangs verkleinert sich durch den Verdichter, um eine ungefähr konstante axiale Machzahl aufrechtzuerhalten. Axialverdichter werden normalerweise bei Anwendungen mit hoher Strömung eingesetzt, wie z.B. bei mittleren bis großen Gasturbinenmotoren. Sie sind fast immer mehrstufig. Jenseits eines Auslegungsdruckverhältnisses von etwa 4:1 wird zur Verbesserung des Betriebs häufig eine variable Geometrie verwendet.

Hubkolbenverdichter

Hubkolbenkompressoren verwenden Kolben, die von einer Kurbelwelle angetrieben werden. Sie können entweder stationär oder tragbar, ein- oder mehrstufig sein und durch Elektromotoren oder Verbrennungsmotoren angetrieben werden. Kleine Hubkolbenkompressoren von 5 bis 30 Pferdestärken (PS) werden üblicherweise in der Automobilindustrie eingesetzt und sind typischerweise für intermittierenden Betrieb vorgesehen. Größere Kolbenkompressoren bis zu 1000 PS sind immer noch häufig in großen industriellen Anwendungen anzutreffen, aber ihre Zahl nimmt ab, da sie durch verschiedene andere Kompressortypen ersetzt werden. Die Auslassdrücke können von niedrigem Druck bis zu sehr hohem Druck (>5000 psi oder 35 MPa) reichen. Bei bestimmten Anwendungen, wie z.B. der Luftverdichtung, gelten mehrstufige doppeltwirkende Kompressoren als die effizientesten verfügbaren Kompressoren und sind in der Regel größer, lauter und teurer als vergleichbare Rotationseinheiten.

Schraubenkompressoren

Schraubenkompressoren verwenden zwei ineinandergreifende, rotierende Schrauben mit positiver Verdrängung, um das Gas in einen kleineren Raum zu drücken. Diese werden üblicherweise für den Dauerbetrieb in kommerziellen und industriellen Anwendungen eingesetzt und können entweder stationär oder tragbar sein. Ihre Anwendung kann von 3 PS (2,24 kW) bis über 500 PS (375 kW) und von niedrigem Druck bis zu sehr hohem Druck (>1200 psi oder 8,3 MPa) reichen. Sie sind häufig bei Reparaturmannschaften am Straßenrand zu sehen, die Luftwerkzeuge antreiben. Dieser Typ wird auch für viele Kompressoren von Automobilmotoren verwendet, da er sich leicht an die Ansaugleistung eines Kolbenmotors anpassen lässt.

Scroll-Verdichter

Ein Scroll-Kompressor, der auch als Scroll-Pumpe und Scroll-Vakuumpumpe bekannt ist, verwendet zwei ineinander verschachtelte spiralförmige Flügel zum Pumpen oder Komprimieren von Flüssigkeiten wie Flüssigkeiten und Gasen. Die Schaufelgeometrie kann eine Evolvente, eine archimedische Spirale oder eine Hybridkurve sein. Sie arbeiten ruhiger, leiser und zuverlässiger als andere Kompressortypen.

Häufig ist eine der Schnecken feststehend, während die andere exzentrisch umläuft, ohne sich zu drehen, wodurch Flüssigkeitstaschen zwischen den Schnecken eingefangen und gepumpt oder komprimiert werden.

Membrankompressoren

Ein Membrankompressor (auch als Membrankompressor bekannt) ist eine Variante des herkömmlichen Kolbenkompressors. Die Verdichtung des Gases erfolgt durch die Bewegung einer flexiblen Membran anstelle eines Ansaugelements. Die Hin- und Herbewegung der Membran wird durch eine Stange und einen Kurbelwellenmechanismus angetrieben. Nur die Membran und der Kompressorkasten kommen mit dem zu verdichtenden Gas in Berührung.

Membrankompressoren werden für Wasserstoff und komprimiertes Erdgas (CNG) sowie in einer Reihe anderer Anwendungen eingesetzt.

Verschiedenes

Luftkompressoren, die an die Allgemeinheit verkauft und von dieser benutzt werden, sind oft oben auf einem Tank zur Aufnahme der Druckluft angebracht. Ölgeschmierte und ölfreie Kompressoren sind erhältlich. Ölfreie Kompressoren sind wünschenswert, da ohne einen richtig konstruierten Abscheider Öl in den Luftstrom gelangen kann. Für einige Zwecke, z.B. als Tauchluftkompressor, kann sogar ein wenig Öl im Luftstrom inakzeptabel sein.

Abbildung 1: Ein einstufiger Zentrifugalkompressor

Mechanismus einer Spiralgehäusepumpe

Eine Animation eines Axialverdichters.

Temperatur

Das Charles'sche Gesetz besagt: "Wenn ein Gas komprimiert wird, wird die Temperatur erhöht". Es gibt drei mögliche Beziehungen zwischen Temperatur und Druck in einem Gasvolumen, das komprimiert wird:

- Isotherm - das Gas bleibt während des gesamten Prozesses auf konstanter Temperatur. In diesem Zyklus wird dem System interne Energie als Wärme mit der gleichen Geschwindigkeit entzogen, mit der sie durch die mechanische Kompressionsarbeit zugeführt wird. Die isotherme Kompression oder Expansion wird durch eine große Wärmeaustauschfläche, ein kleines Gasvolumen oder eine lange Zeitskala (d.h. ein kleines Leistungsniveau) begünstigt. Mit praktischen Geräten ist eine isotherme Kompression in der Regel nicht erreichbar. Zum Beispiel wird sogar eine Fahrrad-Reifenpumpe während des Gebrauchs heiß.

- Adiabatisch - Bei diesem Prozess findet keine Wärmeübertragung zum oder vom System statt, und die gesamte zugeführte Arbeit wird der inneren Energie des Gases hinzugefügt, was zu Temperatur- und Druckerhöhungen führt. Der theoretische Temperaturanstieg ist T2 = T1-Rc((k-1)/k)), wobei T1 und T2 in Grad Rankine oder Kelvin angegeben werden und k = Verhältnis der spezifischen Wärme (ungefähr 1,4 für Luft). Der Anstieg des Luft- und Temperaturverhältnisses bedeutet, dass die Verdichtung nicht einem einfachen Druck-Volumen-Verhältnis folgt. Dies ist weniger effizient, aber schnell. Adiabatische Kompression oder Expansion wird durch gute Isolierung, ein großes Gasvolumen oder eine kurze Zeitskala (d.h. ein hohes Leistungsniveau) begünstigt. In der Praxis wird es immer einen gewissen Wärmestrom geben, da ein perfektes adiabatisches System eine perfekte Wärmedämmung aller Teile einer Maschine erfordern würde.

- Polytropisch - Dies setzt voraus, dass Wärme in das System ein- oder aus dem System austreten kann, und dass die Arbeit an der Eingangswelle sowohl als erhöhter Druck (in der Regel Nutzarbeit) als auch als erhöhte Temperatur über adiabatisch (in der Regel Verluste aufgrund des Wirkungsgrades des Zyklus) auftreten kann. Der Zykluswirkungsgrad ist dann das Verhältnis des Temperaturanstiegs bei theoretisch 100 Prozent (adiabatisch) zu tatsächlichem Temperaturanstieg (polytropisch).

Gestufte Kompression

Da die Verdichtung Wärme erzeugt, soll das komprimierte Gas zwischen den Stufen gekühlt werden, wodurch die Verdichtung weniger adiabatisch und mehr isotherm wird. Die Zwischenstufenkühler verursachen Kondensation, was bedeutet, dass Wasserabscheider mit Ablassventilen vorhanden sind. Das Schwungrad des Kompressors kann ein Kühlgebläse antreiben.

In einem typischen Tauchkompressor zum Beispiel wird die Luft in drei Stufen verdichtet. Wenn jede Stufe ein Verdichtungsverhältnis von 7 zu 1 hat, kann der Kompressor das 343-fache des atmosphärischen Drucks (7 x 7 x 7 = 343 Atmosphären) ausgeben.

Bewerbungen

Gaskompressoren werden in verschiedenen Anwendungen eingesetzt, bei denen entweder höhere Drücke oder geringere Gasmengen benötigt werden:

- beim Pipelinetransport von gereinigtem Erdgas, um das Gas von der Produktionsstätte zum Verbraucher zu transportieren.

- in Erdölraffinerien, Erdgasverarbeitungsanlagen, petrochemischen und chemischen Anlagen und ähnlichen großen Industrieanlagen zur Verdichtung von Zwischen- und Endproduktgasen.

- in Kälte- und Klimaanlagen, um Wärme in Kältemittelkreisläufen von einem Ort zum anderen zu transportieren: siehe Dampfkompressionskälte.

- in Gasturbinensystemen zur Verdichtung der einströmenden Verbrennungsluft

- bei der Lagerung von gereinigten oder hergestellten Gasen in kleinem Volumen, Hochdruckflaschen für medizinische, Schweiß- und andere Zwecke.

- in vielen verschiedenen Industrie-, Fertigungs- und Bauprozessen, um alle Arten von Druckluftwerkzeugen anzutreiben.

- als Medium zur Übertragung von Energie, z.B. zum Antrieb pneumatischer Geräte.

- in unter Druck stehenden Flugzeugen, um eine atembare Atmosphäre zu schaffen, die höher als der Umgebungsdruck ist.

- in einigen Typen von Düsentriebwerken (wie Turbojets und Turbofans), um die für die Verbrennung des Treibstoffs des Triebwerks erforderliche Luft bereitzustellen. Die Leistung für den Antrieb des Verbrennungsluftkompressors kommt von den Turbinen der Düsentriebwerke selbst.

- beim SCUBA-Tauchen, bei der hyperbaren Sauerstofftherapie und anderen lebenserhaltenden Geräten zur Speicherung von Atemgas in einem kleinen Volumen wie z.B. in Tauchflaschen .

- in U-Booten, um Luft für die spätere Verwendung als Auftrieb zu speichern.

- in Turboladern und Aufladern, um die Leistung von Verbrennungsmotoren durch Konzentration von Sauerstoff zu erhöhen.

- im Schienen- und Schwerlastverkehr zur Bereitstellung von Druckluft für den Betrieb von Bremsen und verschiedenen anderen Systemen (Türen, Scheibenwischer, Motor-/Getriebesteuerung usw.).

- bei verschiedenen Anwendungen, wie z.B. der Bereitstellung von Druckluft zum Füllen von Luftreifen.

Verwandte Seiten

- Pneumatik

- Pumpe

- Luftpumpe

Fragen und Antworten

F: Was ist ein Gaskompressor?

A: Ein Gaskompressor ist ein mechanisches Gerät, das den Druck eines Gases erhöht, indem es sein Volumen verringert.

F: Was passiert mit der Temperatur eines Gases, wenn es komprimiert wird?

A: Durch die Komprimierung eines Gases erhöht sich natürlich seine Temperatur.

F: Was ist ein Luftkompressor?

A: Wenn es sich bei dem Gas um Luft handelt, wird die Maschine als Luftkompressor bezeichnet.

F: Inwiefern sind Kompressoren und Pumpen ähnlich?

A: Kompressoren sind Pumpen ähnlich: Beide erhöhen den Druck auf eine Flüssigkeit und beide können die Flüssigkeit durch ein Rohr transportieren.

F: Was ist die Hauptfunktion einer Pumpe?

A: Flüssigkeiten sind relativ inkompressibel, daher besteht die Hauptaufgabe einer Pumpe darin, Flüssigkeiten zu transportieren.

F: Wie wirkt sich der Kompressor auf das Volumen eines Gases aus?

A: Da Gase komprimierbar sind, verringert der Kompressor auch das Volumen eines Gases.

F: Können Pumpen Gase komprimieren?

A: Pumpen sind nicht dafür ausgelegt, Gase zu komprimieren, da Gase stark komprimierbar sind. Pumpen sind für den Transport von Flüssigkeiten ausgelegt, die relativ inkompressibel sind.

Suche in der Enzyklopädie